Tecnología de lubricantes: De las pirámides a las estrellas.

- Hernán Arcos

- 25 jun 2024

- 11 Min. de lectura

Adrián Cervantes Ortega, Jefe de Calidad en GLC Lubricantes y Posgrado en Ciencias Químicas (UNAM)

La evolución de aditivos y aceites básicos, de las grasas vegetales y animales a los copolímeros sintéticos; un viaje a través del tiempo.

La evolución de la tecnología en la producción y utilización de aceites industriales es una historia sobre la innovación continua y adaptación a las necesidades cambiantes de la industria y de la propia humanidad. Desde los métodos ancestrales de extracción, hasta las técnicas avanzadas de refinamiento y sostenibilidad actuales, la trayectoria de los aceites industriales refleja el progreso tecnológico y la creciente preocupación por la eficiencia y el medio ambiente.

El uso de aceites en aplicaciones industriales se remonta a la antigüedad, donde se empleaban aceites vegetales y animales para iluminación, lubricación y como componentes en productos medicinales y cosméticos. La extracción de estos aceites se realizaba mediante métodos rudimentarios como la presión manual y el uso de prensas hidráulicas sencillas. Estos métodos -aunque funcionales- eran limitados en términos de eficiencia y pureza del producto final.

Alrededor del año 1500 a.C., los egipcios utilizaron grasas animales, con o sin aditivos a base de agua, para transportar grandes piedras y estatuas a los sitios de construcción de las primeras pirámides usando trineos de madera lubricados. Antes de esto, ya se empleaban mezclas de grasas animales y aceites naturales para lubricar ruedas y ejes, cómo lo hacían los romanos con los ejes de sus carruajes lubricados por cebo de res. La evidencia más antigua de lubricación con película sólida incluye insertos metálicos en herramientas de madera halladas en la Edad Media, aproximadamente en el año 500 d.C.

La Química se une a la Revolución Industrial

Recordemos el contexto de la segunda mitad del siglo XVIII, cuando la Revolución Industrial marcó un punto de inflexión en la producción de aceites industriales. La invención de la prensa mecánica permitió extraer mayores volúmenes de aceite con menos esfuerzo manual. Los aportes de Antoine Lavoisier para el nacimiento de la química como ciencia formal, junto a los principios de libertad y cambio de la Revolución Francesa, dieron paso a una revocación del paradigma social, científico y cultural, lo que permitió que la investigación y desarrollo de tecnologías diera un gran salto en pro de una industria y sociedad moderna.

El crecimiento de la industria de aditivos se ha desarrollado como respuesta al mayor uso de lubricantes y a las demandas más estrictas impuestas a los fluidos lubricantes. Durante la Revolución Industrial, entre 1700 y 1800, aumentó significativamente la necesidad tanto de lubricantes como de aditivos para lubricantes. Era común añadir productos químicos inorgánicos al agua y usar grasas animales, aceites vegetales y de pescado.

Se requerían para procesos de iluminación mediante combustión en lámparas de aceite, para la industria textil en crecimiento y para la lubricación de las máquinas utilizadas en los recién creados sectores industriales.

Impulsado por esta demanda, el aceite de ballena experimentó un auge significativo en su comercialización y uso, especialmente en Europa y América del Norte. Con el tiempo, la sobreexplotación de las poblaciones de ballenas llevó a una disminución significativa en su número. La caza excesiva, combinada con la regulación internacional de la caza de ballenas, hizo que el aceite de ballena fuera cada vez más difícil de obtener y más costoso.

El descubrimiento de petróleo en Titusville, Pensilvania, en 1859, no solo dio origen a una nueva industria basada en el petróleo, sino que también creó la necesidad de una industria de aditivos, que suministrara componentes químicos, para mejorar las propiedades y el rendimiento de los aceites lubricantes de la época. Los primeros aditivos para mejorar los aceites lubricantes se utilizaron en fluidos para trabajos de metal, requeridos por la rápida expansión de las industrias ferroviaria y automotriz. Se añadían grasas animales, aceites de pescado, aceites vegetales y aceites de colza soplados como modificadores de fricción. Entre los primeros aditivos para grasas se encontraban el aceite de resina, mica y lana. El azufre se añadió a los aceites para trabajos de metal desde 1916, y poco después se comenzaron a usar aditivos de fósforo.

A principios del siglo XX, la refinación de petróleo experimentó un crecimiento significativo tanto en escala como en tecnología de procesos. Inicialmente, las operaciones de refinación se centraron en mejorar la calidad y cantidad de combustibles, aceites para calefacción y componentes asfálticos para la pavimentación de carreteras.

Entre estos productos, los destilados de petróleo comenzaron a utilizarse como lubricantes. Estos componentes de alto punto de ebullición contenían diversas cantidades de azufre y nitrógeno, que posteriormente se descubrió que retardaban la oxidación y el desgaste cuando se usaban como lubricantes. Por lo tanto, se puede considerar a los componentes naturales no hidrocarburos del petróleo como los primeros aditivos modernos para lubricantes. Los químicos de las principales compañías petroleras trabajaron para aislar estos materiales e identificar sus estructuras, de modo que pudieran ser producidos según las necesidades y añadidos en concentraciones óptimas dependiendo de los requisitos de la aplicación.

Esto es análogo a la industria farmacéutica, donde se extraen, aíslan y caracterizan sustancias naturales de plantas como preludio a la síntesis química directa de estos materiales o de análogos mejorados. Al mismo tiempo, los ingenieros de procesos desarrollaban métodos para eliminar estos materiales y así producir lubricantes más estables y claros.

Cronología del desarrollo de Aditivos

Periodo | Aplicación | Aditivo | Comentarios |

A.C. | Llantas | Grasas y aceites animales | Fabricación de carretas |

1500 | Trefilado | Cera | Disminución del diámetro de alambres de oro Ag o plata Au |

1750 | Uso Industrial | Agua | Enfriamiento de maquinas |

1800 | Metalurgia | Compuestos inorgánicos | Prevención de corrosión. |

1900 | Uso Industrial | Fósforo y Azufre | Grasa protectora de degaste. |

1940 | Aceite de motores | Polimetacrilatos Carboxilatos de calcio Ditiofosfátos de Zinc Sulfonatos

| Depresores de punto de presión Detergentes Antidesgaste/ antioxidantes Detergentes/disoresantes |

1970 | Uso industrial | Nitruro de boro Fluoro carbonos | Aditivos similares al teflón |

Técnicas modernas

El refinamiento moderno de aceites industriales involucra múltiples etapas, incluyendo desgomado, neutralización, blanqueo y desodorización. Estos procesos eliminan impurezas, mejoran la estabilidad y adecuan los aceites para usos específicos. Por ejemplo, los aceites altamente refinados se utilizan en la industria alimentaria, mientras que otros se destinan a aplicaciones técnicas como la lubricación de maquinaria pesada y la fabricación de productos químicos. Similar a la destilación del agua para ser purificada.

Los principales productos de la refinación son separados por un proceso de extracción líquido-líquido, entre los cuales:

Los asfaltenos son extraídos con propano líquido a 30 atmosferas de presión, son las moléculas más grandes y complejas en el asfalto. Tienen estructuras policíclicas aromáticas condensadas, a menudo con heteroátomos (azufre, nitrógeno, oxígeno) y metales (vanadio, níquel).

Los compuestos aromáticos extraídos con furfural a 5 atmósferas son conocidos como BTEX. El término BTEX es un acrónimo que se refiere a un grupo específico de compuestos químicos aromáticos: benceno, etilbenceno, tolueno y xileno. Estos compuestos tienen amplias aplicaciones industriales, como bases de pinturas, precursores de síntesis de compuestos, solventes y en la fabricación de plásticos. Sin embargo, presentan significativos riesgos para la salud y el medio ambiente.

Las parafinas, extraídas a -5°C con Tolueno, forman parte de la cera y aceite. La estructura de las parafinas consiste en una cadena lineal o ramificada de átomos de carbono, donde cada átomo de carbono se encuentra unido a un máximo de dos átomos de hidrógeno (saturadas). Estas cadenas pueden ser lineales o ramificadas, con grupos metilo (CH3) unidos a la cadena principal. La presencia de ramificaciones influye en las propiedades físicas de las parafinas, como su punto de ebullición y su capacidad de empacamiento molecular.

Las moléculas parafínicas, son cadenas de carbonos saturados, por saturación nos referimos a la cantidad máxima de enlaces que puede formar el carbono que son 4, y es necesario que los 4 enlaces estén ocupados por un átomo distinto, de igual manera que si un grupo de personas quisieran tomarse de la mano para hacer una fila lo más larga posible, tendrían que tomarse de una persona distinta con cada mano con los brazos bien estirados.

En los años 50 se empezó a utilizar en las refinerías la técnica de hidrodesulfuración, la cual rápidamente evolucionó hacia el hidrotratamiento de las naftas primarias para reducir metales (plomo Pb, arsénico As, cobre Cu, y mercurio Hg), y disminuir, incluso eliminar trazas de azufre S y nitrógeno N2.

El hidrotratamiento es un proceso de refinación que implica la adición de hidrógeno a los aceites bajo condiciones controladas de temperatura y presión, utilizando catalizadores específicos como el platino Pt y paladio Pd. Este proceso tiene como objetivo principal la eliminación de contaminantes antes descritos, así como la saturación de compuestos insaturados por medio de una reacción llamada de Hidrogenación.

Al poco tiempo, con no más de una década de diferencia se inició con un proceso más rápido para obtener derivados del petróleo, el ahora conocido como Hidrocraqueo, es un tipo de hidroprocesado del tipo destructivo, que transforma las fracciones pesadas de la nafta o diésel pesado en fracciones más ligeras, esto debido a que las condiciones de presión y temperatura son aumentadas de manera considerable (encuentran entre 300 y 450 °C de temperatura y presiones entre 6 y 12 MPa).

Los catalizadores juegan un papel crucial en las reacciones de hidrogenación e hidroisomerización, y las propiedades de estos deben cumplir con los requisitos de contenido metálico, propiedades superficiales y acidez. Las investigaciones en este campo tienen un impacto directo en la industria de los aceites, por lo que aumentar la eficiencia y la sustentabilidad de los catalizadores es una meta actual en la ciencia.

Este cambio de estructura y la formación de "ramificaciones" manteniendo la misma cantidad de átomos que conforman una molécula se denomina isomerización. Como resultado de este cambio de forma, se modifican las propiedades que distinguen una molécula de otra manteniendo sus características base.

En la segunda mitad del siglo XX, con el advenimiento de la era espacial, los aceites industriales tomaron un papel aún más importante en la tecnología moderna. Los rigurosos requisitos de funcionamiento en el vacío del espacio y las condiciones extremas de temperatura y presión exigieron lubricantes de alta calidad y rendimiento, lo que impulsó aún más la investigación y el desarrollo en el campo de los aceites sintéticos.

Los aceites sintéticos representan una evolución significativa en la tecnología de lubricación, ofreciendo una serie de beneficios y ventajas sobre los aceites convencionales. Su capacidad para proporcionar una lubricación superior, mejorar la eficiencia energética y prolongar la vida útil de los equipos los convierte en una opción atractiva para una variedad de aplicaciones industriales y automotrices.

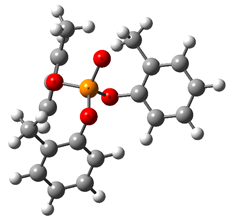

Las bases sintéticas más comunes son las denominadas Polialfaolefinas (PAO), estas son un tipo específico de hidrocarburo sintético derivado de alfa-olefinas.

Las PAO son obtenidas a partir de dos etapas:

La primera etapa consiste en la polimerización del etileno de forma controlada por catalizadores como pueden ser de Boro B o Aluminio Al. La importancia de este control, es que dependiendo del grado de polimerización es el peso molecular final y por lo tanto la viscosidad que tendrá.

La segunda etapa consiste en la polimerización de estas alfa-olefinas, con catalizadores metálicos como Niquel Ni, Platino Pt, Titanio Ti o Zirconio Zr, entre muchos otros.

Así es como actualmente se pueden obtener aceites con viscosidades e incluso algunas propiedades “a la carta” como puntos de escurrimiento o índices de viscosidad, con reacciones sucesivas de polimerización de este tipo de monómeros.

De Estrellas y otros compuestos.

Desde la última mitad del siglo XX y comienzos del siglo XXI, la investigación espacial ha impulsado a la química a expandir las fronteras de la eficiencia y la aplicación de compuestos. El desarrollo de estas sustancias ha permitido reducir el desgaste de las máquinas aeronáuticas y espaciales, evitar la cristalización de aceites a bajas temperaturas, mejorar la resistencia al calor y la oxidación, y operar bajo presiones extremas.

Esto ha conducido al desarrollo de moléculas con una gran cantidad de nombres que suenan ajenas a nosotros como pueden ser los poliésteres, naftaleno alquilado, disulfuro de molibdeno, tricresil fosfato, y mejoradores de viscosidad como, polímeros y copolímeros de olefinas, entre muchos otros. Estos avances tecnológicos se han integrado en la industria actual, formando parte de nuestra vida cotidiana.

La modificación de la viscosidad es una herramienta esencial para mejorar las propiedades de los aceites lubricantes en su funcionamiento. Se añaden modificadores de viscosidad, también conocidos como aditivos espesantes, a los aceites de motor, transmisión y sistemas hidráulicos con el fin de aumentar su índice de viscosidad. Esto implica aumentar la viscosidad del aceite a altas temperaturas, manteniendo la viscosidad a bajas temperaturas dentro de niveles aceptables. Además, estos aditivos espesantes pueden tener funciones adicionales, como dispersar y estabilizar partículas negras de carbono.

Los copolímeros de estireno-dieno hidrogenados se utilizan principalmente en aceites de motor de alto rendimiento para motores de gasolina y diésel. Estos aditivos aumentan de manera efectiva la viscosidad de los aceites base de baja viscosidad hasta el nivel necesario para los aceites de motor. En combinación con aceites base sintéticos, permiten que el cigüeñal gire a temperaturas negativas para alcanzar la velocidad de rotación necesaria para arrancar el motor. Además, mejoran la protección contra el desgaste a bajas velocidades gracias a la ampliación del rango de lubricación hidrodinámica, y garantizan el ahorro de combustible en condiciones de funcionamiento al reducir la viscosidad debido a un aumento en el gradiente de cizallamiento de las capas de aceite en las unidades de fricción y a una disminución en la pérdida por fricción.

Antes de continuar ¿Qué es un co-polímero?

Entiéndase como polímero, una cadena repetida de eslabones idénticos conformados por una misma molécula, que se pueden repetir n-número de veces hasta tener la “longitud” deseada. Así un copolímero es una cadena conformada por un par de eslabones distintos que pueden ser unidos en el orden deseado hasta lograr una longitud más conveniente, que se le pueden añadir propiedades de las moléculas que están conformadas. Como estabilidad a la oxidación, al corte mecánico o degradación térmica.

La desventaja de usar esos modificadores formados de polímeros lineales es que a medida que la cadena se alarga, aumenta tanto el poder espesante como el índice de viscosidad del aceite. Sin embargo, este aumento en la longitud de la cadena conlleva a una disminución en la estabilidad mecánica de la molécula, lo cual resulta en su degradación bajo la acción de altos gradientes de cizallamiento y compresión entre las superficies de fricción.

El equilibrio entre el poder espesante y la estabilidad mecánica se logró mediante el desarrollo de polímeros con estructura estrellada que contienen hasta 1525 brazos y un núcleo de divinilbenceno. La estructura compacta y no lineal de estos polímeros garantiza una alta estabilidad mecánica, lo que permite aumentar la masa molecular y, en consecuencia, mejorar el poder espesante y el índice de viscosidad del aceite. La notable estabilidad mecánica se debe tanto a la compacidad de la molécula como al gran número de brazos. Incluso si uno o varios brazos se degradan mecánicamente, el polímero conserva su forma estrellada y su volumen hidrodinámico no se reduce significativamente.

Se podría entender como si una pelota de espuma quisiera moverse con la misma facilidad en un contenedor de agua que en la arena, como sabemos que eso normalmente no ocurre, se agregan brazos o extensiones que permiten que vaya abriéndose paso en este medio con más espesor, haciendo así su camino a lo largo de todo el volumen.

Los polímeros lineales experimentan una brusca pérdida de su capacidad espesante tras un tratamiento mecánico, mientras que los polímeros con forma de estrella la pierden gradualmente. Esto se debe a que la degradación de varios brazos afecta las interacciones intermoleculares, en consecuencia, la viscosidad solo se ve ligeramente afectada. La viscosidad del aceite disminuye drásticamente solo cuando se pierde una fracción significativa de brazos. Esta disminución se produce porque, con un número de brazos en la molécula en el intervalo de 4 a 33, la viscosidad está determinada únicamente por la longitud del brazo, y no por su cantidad. Sin embargo, cuando la molécula tiene solo tres o cuatro brazos, la viscosidad disminuye en un 20% con la pérdida de cada uno.

Nos damos cuenta que la historia de los aceites industriales es un testimonio del avance tecnológico y la adaptación a las necesidades industriales. Desde las técnicas tradicionales de extracción hasta las innovaciones científicas, cada etapa ha contribuido a una mayor eficiencia, calidad y responsabilidad ambiental en la producción de aceites industriales. Con la continua evolución tecnológica, el futuro de esta industria promete ser aún más innovador y sustentable.

Referencias:

Hiren M. Ghose, John Ferrante, and Frank C. Honecy (1987), ‘The Effect of tricresyl phosphate (TCP) as an additive on Wear of Iron (Fe)’ NASA, Lewis Research Center, Cleveland Ohio.

Petrukhina, N.N., Tsvetkov, O.N. and Maksimov, A.L. (2019) ‘Hydrogenated styrene–diene copolymers as thickening additives to lubricating oils’, Russian Journal of Applied Chemistry, 92(9), pp. 1179–1189. doi:10.1134/s1070427219090015.

Rudnick, L.R. (2022) Lubricant Additives: Chemistry and Applications. Boca Raton: CRC Press. ISBN: 978-1-4200-5964-9

Gomes, L. M., Escalante, A., & Bouza, A. (2015). Estudio del efecto de la vaporización de la carga en reactores de hidrocraqueo. Revista De La Facultad De Ingeniería Universidad Central De Venezuela, 30(1), 157–170. http://ve.scielo.org/pdf/rfiucv/v30n1/art16.pdf

Zhao, R., Mi, P., Xu, S., & Dong, S. (2020). Structure and properties of poly-Α-olefins containing quaternary carbon centers. American Chemical Society Omega, 5(16), 9142–9150. https://doi.org/10.1021/acsomega.9b04361

Antonio Montalvo, Nicolás Rodríguez. Hidrotratamiento de destilados Y Residuales del Petróleo. Sociedad Química de México, Disponible en: http://bsqm.org.mx/pdf-boletines/V16/V16N3/BSQM221603_gHidrotratamiento.pdf (Accessed: 28 May 2024).

Comments